دستگاه تصفیه آب

مواد شیمیایی

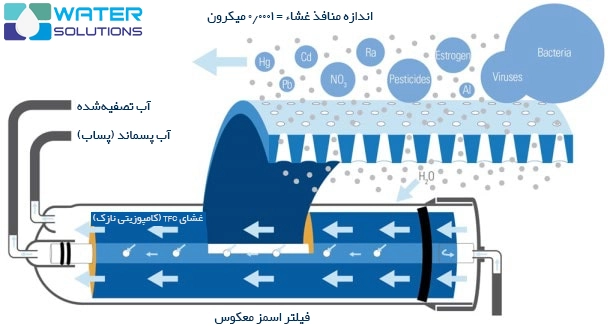

ممبران اسمز معکوس یک غشای نیمهتراوا است که در صنعت تصفیه آب از آن استفاده میشود. وظیفهی ممبران، جلوگیری از عبور ذرات بسیار ریز مانند نمکها، باکتریها، ویروسها، فلزات سنگین و سایر املاح محلول است. نتیجهی این فرآیند، تولید آبی با کیفیت، شفاف و تصفیهشده است که برای مصارف مختلف قابل استفاده میباشد.

ممبران اسمز معکوس در واقع اصلیترین و حساسترین بخش سیستم تصفیه آب و دستگاه آب شیرین کن صنعتی محسوب میشود که با بهکارگیری فناوری اسمز معکوس، قادر است تا ۹۹ درصد ناخالصیها را از آب حذف کند. این عملکرد دقیق باعث شده تا ممبران RO در تصفیه آبهای لبشور، شور و حتی آب دریا، جایگاه ویژهای در صنایع مختلف، از کشاورزی گرفته تا داروسازی، داشته باشد.

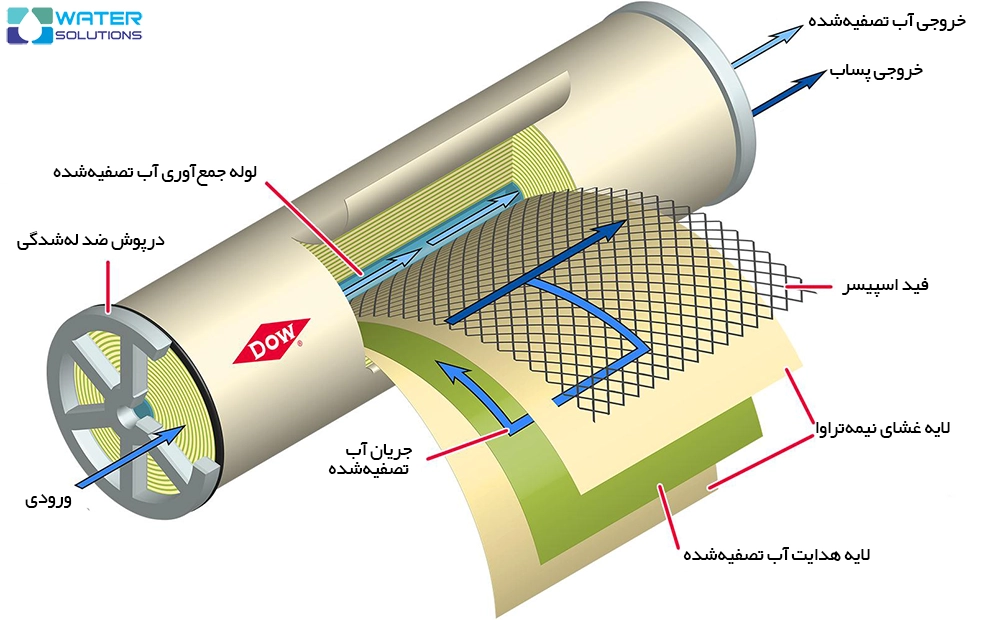

عملکرد فیلتر ممبران بر پایه فرآیند اسمز معکوس است. در این فرآیند، ابتدا آب با فشار بالا توسط پمپ وارد ممبران میشود. ساختار ممبران اسمز معکوس از چندین لایه نیمهتراوا تشکیل شده که به دور یک لوله استوانهای به نام نافی (Permeate Tube) پیچیده شدهاند. قطر منافذ این لایهها حدود 0.0001 میکرون است؛ بهطوریکه تنها مولکولهای آب خالص قادر به عبور هستند، و ذراتی مانند نمکها، باکتریها، ویروسها و سایر املاح محلول پشت لایهها باقی میمانند. آب تصفیهشده از مرکز ممبران جمعآوری شده و از طریق نافی به بیرون منتقل میشود، درحالیکه آب غلیظ و آلودهی باقیمانده از مسیر جداگانهای به عنوان پساب تخلیه میگردد.

قیمت فیلتر ممبران با در نظر گرفتن مواردی مانند نوع آب ورودی، ظرفیت، سایز، برند و نوع کاربرد تعیین میشود. به عنوان مثال قیمت فیلتر ممبران صنعتی با مدل های خانگی یکی نیست چرا که این دو نمونه در ظرفیت تولید، سایز و سایر مشخصات فنی با یکدیگر تفاوت دارند. در نهایت برای استعلام قیمت به روز و دقیق فیلتر ممبران برندهای ال جی و فیلمتک با کارشناسان ما در تماس باشید.

فیلتر ممبران تصفیه آب بسته به ظرفیت مورد نیاز، شرایط محیطی و نوع آب ورودی، در مدلهای مختلف خانگی، نیمهصنعتی و صنعتی طراحی و تولید میشوند. شناخت دقیق این مدلها به انتخاب بهتر و عملکرد بهینه سیستم اسمز معکوس کمک میکند.

فیلتر ممبران صنعتی برای تصفیه حجم بالای آب در صنایع مختلف مورد استفاده قرار میگیرد. این فیلترها در سایزهای 4 و 8 اینچ تولید میشوند و ظرفیت تصفیه آنها میتواند به دهها هزار لیتر در روز برسد. این فیلترهای ممبران صنعتی، گزینهای ایدهآل برای صنایع غذایی، دارویی، پتروشیمی، نیروگاهها، آب شیرینکنها و سیستمهای بزرگ تصفیه آب شهری هستند. ممبران صنعتی معمولا در ابعاد 4 و 8 اینچ تولید میشوند.

طراحی فیلترهای ممبران نیمه صنعتی مشابه فیلترهای خانگی است با این تفاوت که ظرفیت و تحمل فشار بالاتری دارند. از فیلترهای نیمه صنعتی برای رستورانها، بیمارستانها، ادارات و کارگاههای کوچک استفاده میشود. ظرفیت این فیلترها معمولاً در حدود 200 تا 600 GPD میباشد.

فیلترهای ممبران خانگی با ظرفیت و حجم پایین معمولا 50 تا 100 گالن در روز برای تصفیه آب منازل استفاده میشوند. این فلیترها قادر به حذف آلاینده هایی مثل نیترات، فلزات سنگین، ویروس، باکتری و آرسنیک میباشند. ابعاد ممبرانهای خانگی معمولا 2.5 اینچ میباشد.

دو نوع فیلتر ممبران RO براساس میزان شوری آب (TDS) وجود دارد که شامل:

از این نوع فیلتر برای تصفیه آب دریا با TDS بالاتر از 10000 ppm و آب های بسیار شور استفاده میشود.

این فیلترها برای تصفیه آب چاه، آب شهری، آبهای لب شور با TDS کمتر از 10000 ppm کاربرد دارند.

اگر روی بدنه یا دفترچه فیلتر ممبران صنعتی دقت کرده باشید، احتمالاً با کدهایی مانند LP، BW، HR یا SW برخورد کردهاید. این کدها، نشاندهندهی نوع لایه غشای داخلی ممبران هستند و هر کدام برای شرایط خاصی از تصفیه آب طراحی شدهاند. انتخاب درست این لایهها، عملکرد سیستم اسمز معکوس (RO) را بهشکل قابلتوجهی بهینه میکند. در ادامه، با انواع پرکاربردترین لایهها یا شیتهای ممبران صنعتی آشنا میشویم:

BW (Brackish Water): این کد مخصوص ممبرانهایی است که برای آبهای لبشور طراحی شدهاند (با TDS بین ۵۰۰ تا ۸۰۰۰ ppm). اکثر ممبرانهای صنعتی موجود در بازار ایران از این نوع هستند و تعادل مناسبی بین قیمت، کارایی و فشار عملیاتی دارند.

SW (Sea Water): مناسب برای آبهای شور و دریا. ممبرانهای SW فشار کاری بسیار بالایی دارند و برای استفاده در آبشیرینکنهای دریایی یا سیستمهایی با شوری زیاد توصیه میشوند.

LP (Low Pressure): برای سیستم های با فشار پایین طراحی میشود و مناسب مناطقی با توان پمپاژ پایین و برق محدود است. مصرف انرژی این مدل ها نسبت به سایر مدل ها پایین تر است.

ULP (Ultra Low Pressure): برای شرایطی طراحی شده است که برق سهفاز یا فشار کافی در دسترس نیست. ممبرانهای ULP با فشار بسیار پایینتری نسبت به مدلهای معمولی، راندمان خوبی در تصفیه ارائه میدهند.

XLP (Extra Low Pressure): گزینهای ایدهآل برای سیستمهایی که با انرژی خورشیدی یا ژنراتور دیزلی کار میکنند. این لایهها مصرف انرژی بسیار کمی دارند.

HR (High Rejection): برای مواقعی که کاهش حداکثری TDS اهمیت دارد. ممبرانهای HR میتوانند نمک و یونهای محلول را با دقت بیشتری حذف کنند.

HRHF (High Rejection & High Flow): طراحی پیشرفته برای دفع نمک بالا و همزمان تولید دبی بالا. این مدلها معمولاً در پروژههای بزرگ صنعتی استفاده میشوند که هم کیفیت و هم حجم بالا مورد نیاز است.

HOR (High Oxidation Resistant): این مدل مقاومت بالایی در برابر اکسیدکنندههایی مانند کلر آزاد در آب ورودی دارد. اگر در سیستم شما کلر کامل حذف نمیشود، استفاده از ممبرانهای HOR به افزایش عمر فیلتر کمک میکند.

LE (Low Energy): مناسب برای سیستمهایی با مصرف انرژی پایین. البته میزان دفع نمک آن نسبت به مدلهای HR کمتر است، مگر در نسخههای ترکیبی مانند HRLE که عملکرد بهتری دارند.

FR (Fouling Resistant): مناسب برای آبهایی که پتانسیل گرفتگی یا رسوبگذاری بالا دارند. طراحی این غشا به گونهای است که رسوبات دیرتر در آن تجمع پیدا میکنند. برای مثال، ضخامت فید اسپیسر در این مدلها از ۲۸ به ۳۴ میل افزایش یافته تا مسیر عبور آب بازتر باشد.

HELIXFIL: یکی از لایههای پیشرفته و کمیاب، مختص برندهایی مثل Pentair. برای تصفیه فاضلابهای روغنی، آبهای صنعتی سنگین و همچنین بهعنوان پیشتصفیه در سیستمهای RO مورد استفاده قرار میگیرد.

| مرحله | توضیحات |

|---|---|

| بررسی کیفیت آب خام | بررسی TDS، کلر، PH، دما، مواد شیمیایی و لزوم پیشتصفیه با مقایسه دیتاشیت سازنده ممبران انجام شود. |

| آمادهسازی ابزار | آچار، نوار تفلون، روانکننده سیلیکونی یا گلیسیرین، دستمال، آچار آلن، فیلتر جدید، اسفنج بلند (برای صنعتی)، کفش و عینک ایمنی و دستکش لاستیکی. |

| قطع جریان آب و برق | برای جلوگیری از نشتی یا آسیب به تجهیزات، آب و برق دستگاه را پیش از شروع کار قطع کنید. |

| تخلیه فشار سیستم | با باز گذاشتن شیر خروجی، فشار باقیمانده را خارج کنید. |

| باز کردن محفظه فیلتر | از آچار مخصوص برای باز کردن پرشروسل استفاده کنید. |

| خارج کردن ممبران قدیمی | با دقت ممبران قبلی را خارج کرده و اورینگها را بررسی و در صورت لزوم تعویض کنید. |

| شستشوی وسل (مخصوص مدل صنعتی) | با آب پرفشار و اسفنج بلند، داخل پرشروسل را تمیز کرده و در صورت لزوم ضدعفونی کنید. |

| روغنکاری وسل | با محلول آب و گلیسیرین یا روانکننده سیلیکونی، سطح داخلی پرشروسل را روانکاری کنید تا ورود ممبران آسانتر شود. |

| نصب Thrust Ring (مدل صنعتی) | در بخش انتهایی خروجی پساب قرار داده میشود. طبق کاتالوگ شرکت سازنده اجرا شود. |

| ثبت شماره سریال ممبرانها | برای ردیابی، تعویض آینده و ارزیابی عمر فیلترها، شماره سریال ممبرانها را ثبت کنید. |

| نصب Inter Connector و ممبرانها | رابط بین ممبرانها با روانکننده چرب شده و ممبرانها به ترتیب وارد شوند. در نسل جدید (iLEC) نیازی به رابط نیست. |

| نصب ممبران جدید | ممبران جدید را طبق جهت صحیح داخل وسل قرار دهید. |

| بستن محفظه و اجزای ورودی | پس از اطمینان از جایگیری صحیح فیلتر، درپوش وسل را بسته و اجزای جانبی را متصل کنید. |

| باز کردن جریان آب و تست | آب را باز کرده و اجازه دهید چند دقیقه جریان یابد تا هوا تخلیه و فیلتر فعال شود. |

| شستوشوی دورهای (CIP) | در صورت کاهش دبی یا افزایش TDS، با مواد مخصوص اقدام به شستشوی شیمیایی ممبران کنید. |

| تعویض منظم پیشفیلترها | فیلترهای الیافی و کربنی را در زمانبندی مشخص تعویض نمایید تا از گرفتگی ممبران جلوگیری شود. |

| پایش کیفیت آب ورودی | بررسی مداوم TDS، کلر، فشار، PH و کدورت آب خام برای جلوگیری از آسیب به ممبران ضروری است. (افزایش کلر به بیش از ۰/۱ میلی گرم در لیتر باعث آسیب به لایه پلی آمید غشا نیمه تراوا میشود) |

| رعایت محدوده PH، فشار و دمای مجاز | فشار بیش از 80 بار یا دمای بالای 45 درجه سانتیگراد باعث پارگی غشاء و کاهش عمر مفید ممبران میشود. همچنین PH باید در محدوده 2 تا 12 باشد. |

با رعایت دقیق مراحل نصب و نگهداری فیلتر ممبران، میتوان تا حد زیادی از بروز خرابی، کاهش دبی یا افزایش TDS در سیستم جلوگیری کرد. با این حال، حتی در بهترین شرایط هم ممکن است اختلالاتی در عملکرد سیستم اسمز معکوس رخ دهد. در ادامه، رایجترین نشانهها، دلایل احتمالی و راهحلهای پیشنهادی برای رفع مشکلات فیلتر ممبران آورده شده است.

| نشانه | علت احتمالی | راهحل پیشنهادی |

|---|---|---|

| کاهش دبی تولید آب شیرین با TDS نرمال | گرفتگی ممبران، دبی پایین آب خام، فشار ناکافی پمپ، تنظیم نبودن مقدار پساب | بررسی دبی آب خام و فشار پمپ؛ تنظیم نرخ ریکاوری؛ انجام شستشوی ممبران در صورت گرفتگی |

| افزایش TDS همزمان با کاهش دبی | رسوب و آلودگی ممبران | – شستشو در صورت گلولای یا ذرات معلق و بهبود پیشتصفیه – انجام CIP در صورت رسوبگذاری – ضدعفونی و استفاده از UV در آلودگی بیولوژیکی – بررسی فیلترهای الیافی و کربنی در آلودگی آلی یا کلوئیدی |

| افزایش TDS با افزایش دبی | پارگی غشاء ممبران یا نشتی در پرشر وسل | تعویض ممبران؛ حذف کلر؛ بررسی پرشروسل و اتصالات برای نشتی |

| افزایش افت فشار در ورودی و خروجی | رسوبگذاری شدید، گرفتگی مسیر، آلودگی فیزیکی | CIP، تعویض ممبران آسیبدیده، بررسی سیستم پیشتصفیه |

| خروجی پساب کم یا قطع شده | گرفتگی خروجی، خرابی شیر، کاهش جریان | بررسی شیر و خطوط خروجی، کنترل دبی و فشار، اصلاح تنظیمات |

| افت فشار پمپ RO | ورود هوا، خرابی پمپ، انسداد مسیر | هواگیری سیستم، بررسی پمپ، پاکسازی لولهها |

| افزایش تعداد شستشوهای CIP | عملکرد ضعیف پیشتصفیه، رسوب بالا یا سختی زیاد | بازبینی فیلتر شنی و کربنی، آنالیز آب، تنظیم دقیق دوز آنتیاسکالانت |

| کاهش فشار ورودی به ممبران | افت ولتاژ یا مشکل پمپ تغذیه | بررسی برق و پمپ، رفع نشتی و انسداد مسیر |

| افزایش دفعات خرابی ممبران | دوز بالای مواد، شوینده نامناسب، کلر باقیمانده | تنظیم دوز مواد با مشورت، نصب فیلتر کربنی یا حذف شیمیایی کلر |

| آب تصفیهشده بیکیفیت (طعم/بو) | آلودگی آلی، بیولوژیکی یا باقیمانده شوینده | شستشوی کامل، فلاشینگ با آب تصفیهشده، بررسی سیستم UV یا گندزدا |