دستگاه تصفیه آب

مواد شیمیایی

پمپ تک اسکرو، پمپ ماردونی، حفره پیش رونده و پمپ اسکرو خارج از مرکز نام های دیگر مونو پمپ است. این پمپ از دسته پمپ های جابجایی مثبت است و برای سیالات با ویسکوزیته بالا و غلیظ مناسب است. این پمپ دارای یک روتور مارپیچی است که در داخل یک استاتور قرار دارد و با چرخش روتور، حفرههای کوچکی ایجاد میشود که مایع را از ورودی به خروجی منتقل میکند. مونو پمپها بهخاطر عملکرد یکنواخت و قابلیت پمپاژ مایعات غلیظ، در صنایع مختلف مانند غذایی، شیمیایی و دارویی کاربرد دارند.

پمپهای دندهای قدرت مکش بالایی دارند و برای کار با سیالات غلیظ مانند روغن بسیار مناسب هستند.

مونو پمپ ها براساس کاربرد به چند دسته تقسیم میشوند که در زیر به آنها اشاره میکنیم.

مونو پمپ لوله ای که به دلیل لوله ای شکل بودن آن به این اسم نام گذاری شده بیشتر در صنایع غذایی کاربرد دارد. این پمپ برای انتقال سیالات حاوی مواد جامد یا سیالات ویسکوز مانند عسل، رب و انواع سس استفاده میشود. در این پمپ انتقال سیال از طریق یک لوله که با فلنج به ورودی پمپ متصل میشود انجام میگیرد. مونو پمپهای لوله ای باتوجه به نوع سیال در دو نوع ساده یا هلیکس دار وجود دارد. دسترسی به قطعات داخلی سیال آسان است و نگهداری و تعمیرات آن به سهولت انجام میشود.

مونو پمپ فوم بتن نوعی پمپ مارپیچی است که مخصوص انتقال و پمپاژ فوم بتن یا همان بتن سبک طراحی شده است؛ بتنی که وزن کمتری نسبت به بتن معمولی دارد و همزمان مقاومت فشاری بالا و خواص عایق حرارتی و صوتی فوقالعادهای ارائه میدهد. این مدل شباهت زیادی به مونو پمپ لولهای دارد، اما تفاوت اصلی آن وجود دریچه بازدید و تخلیه در کناره پمپ است که باعث بهبود نظافت، کاهش استهلاک و سهولت در تعمیر و نگهداری میشود. عملکرد این پمپ بهوسیله چرخش روتور درون استاتور انجام میشود و امکان تغییر توان پمپاژ با تنظیم دور موتور یا قطر روتور و استاتور وجود دارد؛ بنابراین پیمانکاران میتوانند فوم بتن را در ارتفاعهای مختلف با دقت و کیفیت بهتر و حداقل افت فشار پمپاژ کنند. این ویژگیها باعث میشود مونو پمپ فوم بتن برای اجرای دقیق و یکنواخت ملات فوم بتن در پروژههای ساختمانی گزینهای ایدهآل باشد.

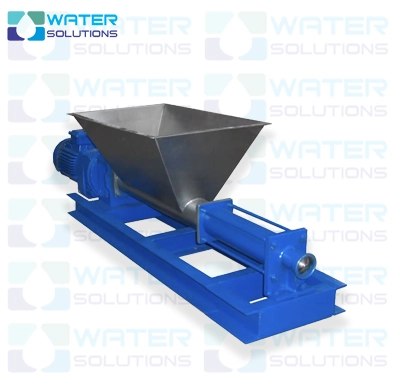

مونو پمپ قیفی نوعی پمپ مارپیچی است که به دلیل وجود قیف بزرگ در قسمت ورودی، قابلیت انتقال سیالات با ویسکوزیته و چگالی بالا و همچنین مواد خمیری و دارای ذرات جامد را دارد. این پمپ به ویژه در صنایع غذایی برای جابهجایی موادی مانند گوجه فرنگی، خمیر و میوههای نرم کاربرد فراوان دارد. از ویژگیهای مهم این پمپ میتوان به وجود هلیکس مجزا در قسمت ورودی قیف اشاره کرد که با چرخشی برخلاف شفت اصلی، انتقال بهتر مواد را تضمین میکند و از گرفتگی و پس زدن مواد جلوگیری مینماید. همچنین مونو پمپ قیفی معمولاً به صورت تک استیج ساخته میشود ولی قابلیت ارتقاء به چند استیج برای افزایش فشار و دبی وجود دارد. در برخی مدلهای پیشرفته، سیستم پل شکن برای خرد کردن و له کردن مواد سخت تعبیه شده است که باعث افزایش کارایی پمپ در انتقال سیالات با ذرات بزرگ و غلیظ میشود. این ویژگیها باعث شده مونو پمپ قیفی گزینهای ایدهآل برای انتقال سیالات چسبنده و پرفشار در صنایع مختلف باشد.

مونو پمپ تخلیه بشکه که با نامهای دیگری مثل مونو پمپ عمودی، Barrel Pump، Drum Pump، Fill Pump و Container Pump هم شناخته میشود، یکی از پرکاربردترین مدلهای مونو پمپ است که بهصورت خاص برای تخلیه و انتقال سیالات از داخل بشکه، مخزن و کانتینر طراحی شده است. در این مدل، بخش مکش پمپ بهصورت عمودی درون بشکه یا مخزن قرار میگیرد و سیال را از کف بشکه به بیرون پمپاژ میکند. این پمپها برای سیالات با ویسکوزیته بالا (حتی تا ۵۰٬۰۰۰ سانتی پویز) مناسب هستند و برخلاف پمپهای سانتریفیوژ که برای مواد رقیق کاربرد دارند، با داشتن مکانیزم جابجایی مثبت (روتور و استاتور مارپیچ) میتوانند جریان یکنواخت و فشار مناسب برای سیالات غلیظ ایجاد کنند.

از ویژگیهای مهم مونو پمپ عمودی میتوان به NPSH پایین، دبی پایدار، هد مناسب، نگهداری و سرویس آسان اشاره کرد. همچنین برای سیالات حساس و خورنده، این پمپها در متریال مختلف مثل استیل ضد زنگ (SS)، PP، PVDF و آلومینیوم تولید میشوند تا با نوع سیال سازگار باشند.

مدلهای پرتابل این پمپها معمولاً با طول لولهی ۱۲۰۰ میلیمتر و بدون گیربکس تولید میشوند و با توان و وزن پایین برای جابهجایی راحت طراحی شدهاند. اما برای مخازن عمیقتر یا سیالات با غلظت بالاتر، از مونو پمپهای بشکهای با طول بیشتر (۱۵۰۰ و ۱۸۰۰ میلیمتر) و توان بالاتر استفاده میشود که گاهی نیاز به گیربکس دارند و برای کاربری ایمن روی آنها از جرثقیل سقفی کمک گرفته میشود.

مونو پمپ دوزینگ یا پمپ اندازهگیر برای انتقال و تزریق دقیق حجم مشخصی از سیال طراحی شده است. این مدل قابلیت پمپاژ سیالات با ویسکوزیته کم تا زیاد و حتی سیالات حاوی ذرات جامد را دارد. ویژگی اصلی آن ایجاد دبی یکنواخت حتی با تغییر فشار سیستم است که باعث دقت بالا در فرآیند دوزینگ میشود. این پمپها معمولاً در ظرفیتهای پایینتر تولید شده و در صنایع مختلفی مثل تصفیهخانهها، صنایع شیمیایی و غذایی برای تزریق دقیق مواد شیمیایی یا افزودنیها مورد استفاده قرار میگیرند

مونو پمپ هایژنیک مخصوص کاربردهای صنایع غذایی، دارویی و بهداشتی طراحی شده و برای پمپاژ سیالات با ویسکوزیته مختلف ایدهآل هستند. این پمپها با بدنه استیل ضد زنگ ساخته میشوند و سطوح داخلی آنها با روشهایی مثل الکتروپولیش کاملاً صاف و صیقلی میشود تا از تجمع آلودگی جلوگیری شود. از مهمترین ویژگیهای مونو پمپ بهداشتی میتوان به قابلیت شستوشوی داخلی (CIP) و ضدعفونی در محل (SIP) اشاره کرد که کیفیت و ایمنی فرآیند تولید را تضمین میکند.

این موارد باعث میشود انتخاب مونو پمپ دقیقتر، بهینهتر و با طول عمر و راندمان بهتر انجام شود.

| نکته | توضیح کوتاه |

|---|---|

| روغنکاری و آمادهسازی | قبل از راهاندازی، پمپ کاملاً تمیز و روغنکاری شود؛ محفظه مکش خالی باشد |

| استفاده از کوپلینگ مناسب | برای اتصال دقیق و عملکرد بدون لرزش |

| بازبینی روغن یاتاقان | هر ۵۰۰–۱۰۰۰ ساعت سطح روغن چک شود؛ هر ۵۰۰۰ ساعت تعویض گردد |

| کنترل روتور و استاتور | بازبینی دورهای برای تشخیص سایش و خوردگی؛ در صورت نیاز تعویض شود |

| پایش ارتعاش و صدا | افزایش ارتعاش و صدای غیرعادی میتواند نشانه کاویتاسیون یا ورود ذرات جامد باشد |

| کنترل دمای موتور | گرمای بیش از حد میتواند به دلیل فشار خروجی زیاد یا دور موتور نامناسب باشد |

| برنامه بازرسی دورهای | ثبت وضعیت عملکرد، فشار، دبی و صدا برای پیشگیری از خرابی ناگهانی |

| محل مناسب و تراز | انتخاب محل خشک، تراز و با تهویه کافی برای کاهش لرزش و استهلاک |