دستگاه تصفیه آب

مواد شیمیایی

در شرایطی که منابع آب سالم و قابل شرب روزبهروز محدودتر میشوند، استفاده از فناوریهای نوین تصفیه آب ضروری است. دستگاه آب شیرین کن صنعتی RO یکی از پرکاربردترین سیستمهای تصفیه آب در صنایع مختلف است که با بهرهگیری از تکنولوژی اسمز معکوس (Reverse Osmosis) قادر است آب شور، لبشور یا آلوده را به آب قابل استفاده تبدیل کند.

آب شیرین کن صنعتی که با نام دستگاه اسمز معکوس (RO) نیز شناخته میشود، با اعمال فشار مکانیکی بالا، فرایند جداسازی آب خالص از ناخالصیها را انجام میدهد. در این روش، آب با عبور از غشای نیمهتراوا که در سیستم اسمز معکوس به آن ممبران (Membrane) گفته میشود، از ذرات معلق، نمکها، نیترات، فلزات سنگین و سایر آلودگیها پاکسازی میگردد. این فرآیند میتواند بیش از ۹۰٪ از ناخالصیهای محلول در آب را حذف کرده و آبی سالم و قابلاستفاده تولید کند.

اسمز پدیدهای طبیعی است که در بسیاری از فرایندهای زیستی و گیاهی رخ میدهد. در این فرآیند، آب از ناحیهای با غلظت کمتر (رقیقتر) به سمت ناحیهای با غلظت بیشتر (غلیظتر) حرکت میکند تا تعادل غلظت برقرار شود. برای مثال، اگر یک کیسه نازک نیمهتراوا حاوی آب خالص را درون ظرفی از آب شور قرار دهیم، به مرور زمان، آب خالص به سمت محلول شور حرکت میکند و غلظت دو سمت به تعادل میرسد.

اما در فرآیند اسمز معکوس (Reverse Osmosis)، این جریان طبیعی برعکس میشود. در این سیستم، آب خام یا شور با استفاده از یک پمپ فشار قوی به داخل محفظهای که حاوی ممبران (غشای نیمهتراوا) است رانده میشود. فشار واردشده باید بیشتر از فشار اسمزی طبیعی باشد تا بتواند جریان آب را بر خلاف جهت اسمز حرکت دهد؛ یعنی آب از ناحیه غلیظ به سمت ناحیه رقیق حرکت کند.

ممبرانهای اسمز معکوس دارای منافذی بسیار ریز در حدود ۰٫۰۰۰۱ میکرون هستند. این منافذ تنها به مولکولهای خالص آب اجازه عبور میدهند و سایر مواد مانند نمکها، نیترات، فلزات سنگین، باکتریها و ویروسها پشت غشا باقی میمانند. در نتیجه، آب تصفیهشده از یک سمت غشا خارج میشود و پساب حاوی ناخالصیها از مسیر دیگری دفع میگردد.

دستگاه اسمز معکوس صنعتی، بهدلیل توانایی حذف یونها، باکتریها، ویروسها و ذراتی به کوچکی 0.0001 میکرون، امروز به یکی از کلیدیترین تجهیزات تأمین آب در بسیاری از حوزهها تبدیل شده است. مهمترین کاربردهای آن عبارتاند از:

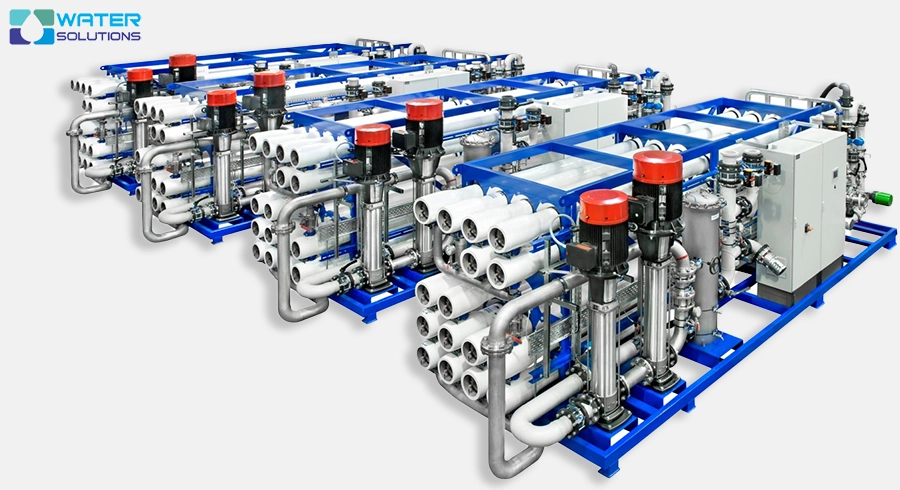

دستگاههای آب شیرین کن صنعتی RO بسته به نوع کاربرد، کیفیت آب ورودی و شرایط محیطی، در مدلها و طراحیهای متنوعی تولید میشوند. تفاوت این دستگاهها معمولاً در ظرفیت، مراحل پیشتصفیه، نوع ممبران و فشار کاری سیستم است. در ادامه با رایجترین انواع دستگاههای RO صنعتی آشنا میشوید:

در مناطقی که منابع آبی، شور یا دارای املاح زیادی است، استفاده از دستگاه آب شیرین کن برای حذف نمک ضروری است زیرا آب به این شکل باعث کاهش کیفیت محصولات و فرسایش خاک میشود. دستگاه آب شیرینکن کشاورزی با کاهش TDS و EC آب، شرایط ایدهآلی برای رشد گیاهان فراهم میکند.

گیاهان گلخانهای نسبت به املاح حساستر هستند و آب با سختی بالا میتواند به برگها و ریشه آسیب برساند. دستگاههای آب شیرین کن گلخانهای در ظرفیتهای مختلف طراحی میشوند و با کاهش EC و حذف نمکها، شرایط رشد ایدهآل برای گیاهان را فراهم میکنند.

TDS بالای آب در مرغداریها میتواند باعث بروز بیماریهایی مثل نرمی استخوان یا سنگ کلیه در طیور شود. همچنین آب حاوی ویروس و باکتری باعث بیماری و تلف شدن دام میشود. در کل کیفیت آب مصرفی برای دام و طیور تاثیر مستقیمی بر رشد و محصولات تولیدی آنها مثل شیر و گوشت میشود.

در محیطهای درمانی و آزمایشگاهی، کیفیت آب نه تنها برای آشامیدن بلکه برای مصارفی نظیر استریل کردن تجهیزات و اتاق عمل، شستشو و موارد آزمایشگاهی اهمیت دارد. دستگاههای RO برای تولید آب با کیفیت بالا استفاده میشوند.

برای تصفیه آب دریا و کاهش شوری بالا، از سیستمهای RO با فشار کاری بالا و تجهیزات پیشتصفیه قوی استفاده میشود. این دستگاهها در مناطق ساحلی، کشتیها، پتروشیمیها و برخی صنایع استفاده میشوند.

در مناطقی که دسترسی به برق محدود است، سیستمهای RO خورشیدی طراحی شدهاند که انرژی لازم را از خورشید دریافت میکنند. این دستگاهها برای مناطقی با دمای بالا و نور زیاد بسیار کاربردیاند.

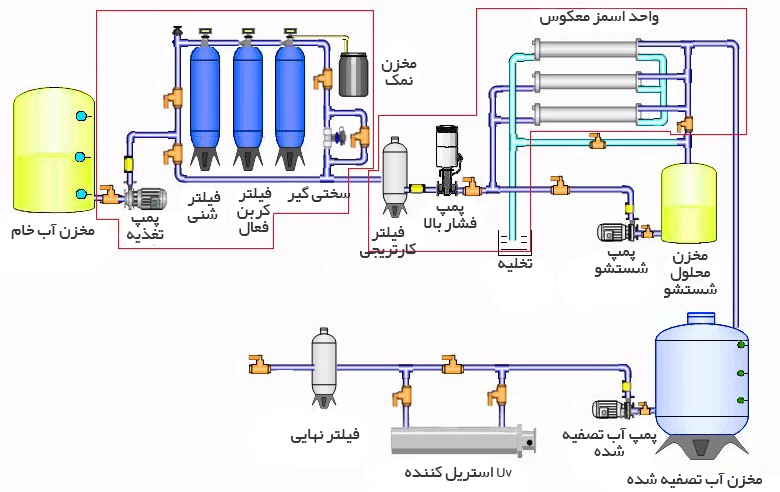

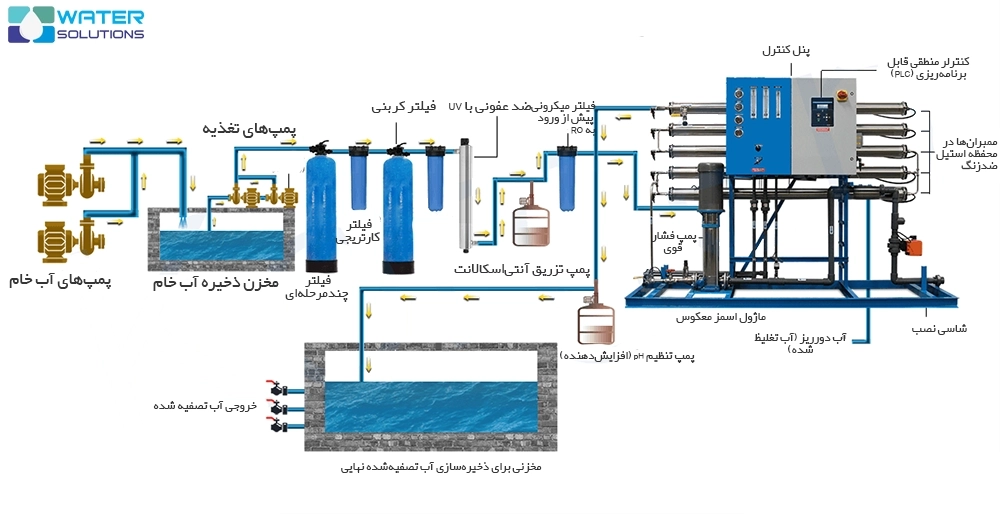

دستگاه آب شیرین کن صنعتی اسمز معکوس (RO) از مجموعهای از تجهیزات تخصصی تشکیل شده که با هماهنگی کامل، فرآیند تصفیه آب را انجام میدهند. شناخت این اجزا نهتنها برای بهرهبرداری بهتر از سیستم اهمیت دارد، بلکه در طراحی، انتخاب یا عیبیابی نیز بسیار مؤثر است. در ادامه، مهمترین اجزای این دستگاه را معرفی میکنیم:

پیش از استفاده از دستگاه اسمز معکوس باید عملیات پیش تصفیه به منظور جداسازی ذرات و آلاینده های درشت انجام شود. این مرحله شامل تجهیزات زیر است:

فیلتر شنی (Sand Filter): حذف ذرات معلق، گلولای، شن و ماسه.

فیلتر کربنی (Carbon Filter): جذب کلر آزاد، رنگ، بو و مواد آلی.

فیلتر کارتریجی (Micron Filter): حذف ذرات بسیار ریز تا اندازه 5 یا 1 میکرون.

پمپ فشار قوی یا پمپ سانتریفیوژ طبقاتی یکی از اجزای اصلی دستگاه تصفیه آب صنعتی RO است که وظیفه تأمین فشار لازم برای عبور آب از ممبرانها را بر عهده دارد. عملکرد صحیح فرآیند اسمز معکوس به فشار ایجادشده توسط این پمپ وابسته است. این پمپها در ظرفیتها و فشارهای مختلف ساخته میشوند و انتخاب نوع مناسب آن به عهده طراح سیستم است. پمپهای RO معمولاً از جنس استنلس استیل ساخته میشوند و باید در فشار و دبی مورد نظر، راندمان بالایی داشته باشند تا مصرف برق را به حداقل برسانند.

مهم ترین بخش دستگاه آب شیرین کن فیلترهای ممبران هستند که عملیات جداسازی ناخالصی ها را انجام میدهند. با توجه به نوع آب خامی که قرار است تصفیه شود در مدلهای مختلفی تولید میشوند. مدل BW برای آب شور و مدل SW برای تصفیه آب دریا کاربرد دارد.

پرشر وسل، محفظهای است که ممبرانهای RO درون آن قرار میگیرند. این قطعه باید تحمل فشار عملیاتی سیستم را داشته باشد و معمولاً از فایبرگلاس تقویتشده یا استیل ضدزنگ ساخته میشود. پرشروسلها بر اساس تعداد ممبران، قطر، ظرفیت و فشار کاری دستهبندی میشوند. ممبرانهایی با قطر ۴ یا ۸ اینچ داخل این محفظه قرار میگیرند و بسته به طراحی، تعداد ممبران داخل هر پرشروسل میتواند از ۱ تا ۸ عدد متغیر باشد.

ابزارهایی برای نظارت و تنظیم دقیق عملکرد سیستم:

شیرهای کنترلی برای تنظیم فشار و دبی جریانها در مسیر آب تصفیهشده، پساب و برگشتی.

فلومتر (Flow Meter) برای اندازهگیری دبی.

مانومتر یا فشارسنج (Pressure Gauge) جهت نمایش فشار قبل و بعد از فیلترها و ممبرانها جهت کنترل فشار عملیاتی و جلوگیری از آسیب به تجهیزات.

PH متر برای بررسی میزان اسیدی یا بازی بودن آب.

پس از مدتی استفاده از فیلترهای ممبران، املاح و نمک موجود در آب باعث رسوبگذاری و گرفتگی روی سطح ممبرانها شده و بازدهی سیستم را کاهش میدهند. به همین منظور، باید عملیات شستوشوی ممبرانها انجام شود. زمان این شستوشو بسته به کیفیت آب ورودی و میزان املاح، معمولاً هر ۶ ماه تا ۱ سال متغیر است.

دستگاههای آب شیرین کن صنعتی با فناوری اسمز معکوس (RO)، به دلیل راندمان بالا، قابلیت اطمینان و تطبیقپذیری بالا، به یکی از بهترین روشهای تصفیه آب در صنایع، کشاورزی و حتی مصارف شهری تبدیل شدهاند. در ادامه مهمترین مزایای این سیستمها آورده شده است:

قیمت دستگاه آب شیرین کن صنعتی با توجه به ظرفیت، نوع آب ورودی، برند و سایر پارامترها تعیین میشود. برای مثال قیمت دستگاه آب شیرین کن کوچک در مقایسه با دستگاهی که برای مصارف گسترده طراحی شده است یکی نیست. بنابراین قیمت نهایی پس از نیازسنجی و بررسی شرایط از سوی فروشنده اعلام میشود.