دستگاه تصفیه آب

مواد شیمیایی

پمپ وسیلهای است که برای انتقال سیالات از مکانی به مکان دیگر مورد استفاده قرار میگیرد. انواع پمپ صنعتی و نیمهصنعتی با کاربردهای متنوع در صنایع، کارخانجات، کشاورزی و حتی مصارف خانگی کاربرد دارند. عملکرد آنها به این صورت است که انرژی مکانیکی را از منبعی مانند موتور دریافت کرده و با انتقال آن به سیال، موجب افزایش فشار و به جریان افتادن آن میشوند. منبع انرژی پمپها میتواند موتور برقی، بادی، دستی و … باشد.

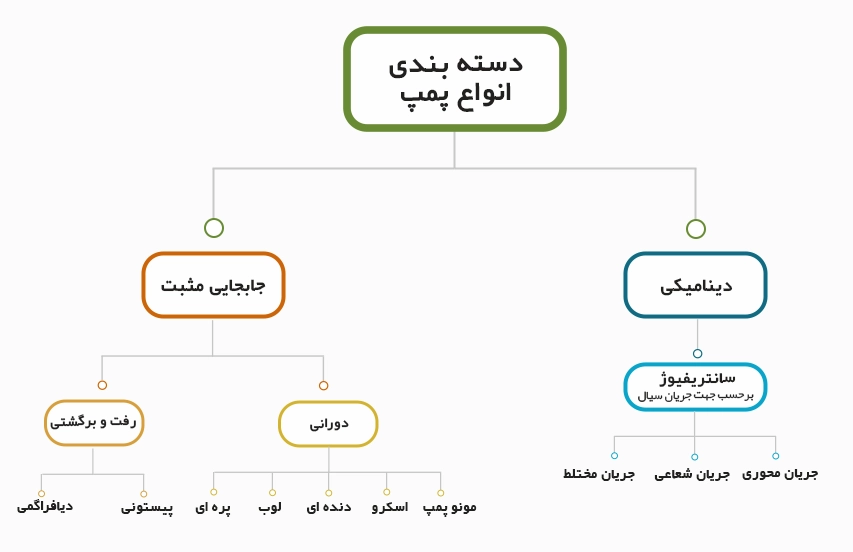

پمپها بر اساس پارامترهایی مانند کاربرد، جنس بدنه، نوع عملکرد، اندازه و روش انتقال انرژی به سیال تقسیمبندی میشوند. روشهای دینامیکی و جابجایی مثبت، دو دستهبندی اصلی و پرکاربرد هستند که بر اساس نحوه انتقال انرژی به سیال تعریف شدهاند. در ادامه هرکدام را توضیح میدهیم و به معرفی انواع مختلف آنها میپردازیم.

در این نوع، انرژی بهصورت نوبتی و مقطعی به سیال منتقل میشود. این پمپها برای سیالات غلیظ مناسباند و فشار بالایی تولید میکنند. به دو گروه رفتوبرگشتی و دورانی تقسیم میشوند.

در این مدلها، از پیستون یا دیافراگم برای ایجاد فشار و مکش استفاده میشود. منبع انرژی معمولاً الکتروموتور است.

در این مدل، انتقال سیال از طریق حرکت چرخشی اجزای داخلی مانند چرخدنده، اسکرو یا پره انجام میشود. این نوع پمپها معمولاً برای سیالات با ویسکوزیته بالا استفاده میشوند. انواع رایج آنها عبارتند از:

در این نوع، جابجایی سیال بهصورت پیوسته و مداوم انجام میشود. با چرخش پروانه، انرژی مکانیکی به انرژی جنبشی تبدیل شده و به سیال منتقل میشود. این فرایند باعث افزایش سرعت سیال و در ادامه تبدیل آن به فشار میشود. معروفترین نوع دینامیکی، پمپ سانتریفیوژ یا گریز از مرکز است که یکی از پرکاربردترین انواع پمپهای صنعتی محسوب میشود.

در این مدل، چرخش پروانه باعث ایجاد نیروی گریز از مرکز شده و سیال را از مرکز پروانه به سمت بیرون هدایت میکند. مزیت اصلی این پمپها، تأمین دبی مشخص با فشار ثابت در شرایط مختلف است. نوع و چگالی سیال تا حد زیادی بر عملکرد آن تأثیر نمیگذارد، به همین دلیل برای مایعات رقیق گزینهای مناسب محسوب میشوند.

پمپهای سانتریفیوژ از جهات مختلفی طبقهبندی میشوند، اما رایجترین دستهبندی آنها بر اساس جهت جریان سیال است:

برای انتخاب پمپ مناسب، باید ابتدا نیاز پروژه و مشخصات سیال مورد نظر بررسی شود. در ادامه مهمترین معیارهایی که باید هنگام خرید پمپ در نظر گرفته شوند را مرور میکنیم:

یکی از مهمترین فاکتورها در انتخاب پمپ، نوع سیالی است که باید جابجا شود.

آیا سیال تمیز است یا آلوده؟ خورنده است یا خنثی؟ ویسکوزیته (غلظت) بالایی دارد یا سبک است؟

خوردگی پمپ توسط سیال

دبی، میزان سیالی است که باید در هر دقیقه یا ساعت منتقل شود (مثلاً لیتر بر دقیقه یا متر مکعب بر ساعت).

باید مدلی انتخاب شود که بتواند دبی مورد نظر را با فشار مناسب تأمین کند.

Q=A×V

Q = دبی یا نرخ جریان (مترمکعب بر ثانیه یا لیتر بر دقیقه)

A = سطح مقطع لوله یا کانال عبور سیال (متر مربع)

V = سرعت سیال در لوله (متر بر ثانیه)

Q = (π × D² × n × H) / (4 × g)

Q = دبی (معمولاً متر مکعب بر ساعت)

D = قطر پروانه(متر)

n = سرعت چرخش پروانه (دور بر دقیقه)

H = هد یا ارتفاع پمپاژ (متر)

g = شتاب گرانش (9.81 متر بر ثانیه مربع)

Q=A×B×C×D

=A تعداد طبقات

=Bتعداد واحدها در هر طبقه

=Cمصرف آب سرانه (لیتر در روز یا ساعت)

D = ضریب همزمانی (درصدی که همه مصرفکنندهها همزمان از آب استفاده نمیکنند)

| دبی (m³/h) | نوع پمپ مناسب |

|---|---|

| کمتر از ۱۰ | سانتریفیوژ یکمرحلهای، پیستونی، اسکرو، دیافراگمی |

| بین ۱۰ تا ۱۰۰ | سانتریفیوژ یکمرحلهای، پرهای |

| بین ۱۰۰ تا ۱۰۰۰ | سانتریفیوژ چندمرحلهای، جریان محوری |

| بین ۱۰۰۰ تا ۱۰۰۰۰ | توربینی بزرگ، جریان محوری |

هد (Head) به معنای ارتفاع یا انرژی لازم برای انتقال سیال از نقطه مبدا به مقصد است. این پارامتر نشان میدهد که پمپ تا چه ارتفاع یا چه فشار معادلی میتواند سیال را جابجا کند.

در پمپهای دینامیکی (مثل مدل گریز از مرکز)، هد معمولاً به صورت ارتفاع معادل ستون سیال بر حسب متر بیان میشود و با افزایش سرعت جریان ارتباط مستقیم دارد. فرمولهای محاسبه هد در این نوع پمپها کاربرد دارند و میزان انرژی مورد نیاز برای غلبه بر افت فشارها و ارتفاع را نشان میدهند.

در پمپهای جابجایی مثبت، هد بیشتر به فشار خروجی معادل آن اشاره دارد و معمولاً جریان حجم ثابتی دارند. بنابراین، هد به صورت فشار یا انرژی سیال بیان میشود و با حجم جریان رابطه مستقیم کمتری دارد.

H=h+(L×f)+P

توضیح پارامترها:

نکته:

| هد (متر) | نوع پمپهای مناسب |

|---|---|

| کمتر از ۱۰ متر | پمپ جریان محوری، سانتریفیوژ یکمرحلهای، دیافراگمی (برای سیالات خاص)، پرهای (برای روغن و سوخت) |

| بین ۱۰ تا ۱۰۰ متر | سانتریفیوژ یکمرحلهای، پرهای، اسکرو (در دبیهای پایین تا متوسط) |

| بین ۱۰۰ تا ۱۰۰۰ متر | سانتریفیوژ چندمرحلهای، پیستونی، اسکرو (تا ۳۰۰ متر)، دیافراگمی فشار بالا (در برخی مدلها) |

| بین ۱۰۰۰ تا ۱۰۰۰۰ متر | دیافراگمی، بوستر پمپهای خاص صنعتی |

کاربرد پمپ، یکی از فاکتورهای تعیینکننده در انتخاب مدل مناسب است:

برق در دسترس در محل نصب پمپ باید با مدل انتخابشده همخوانی داشته باشد:

در بازار پمپهای صنعتی، برندهای معتبر ایرانی و خارجی متعددی وجود دارند که به دلیل کیفیت و سابقه خوب، انتخاب اول بسیاری از خریداران و مهندسان هستند.

گراندفوس (Grundfos)، کِیاِسبی (KSB)، ابارا (Ebara)، ویلو (Wilo)، پنتاکس(Pentax)، لئو (Leo)

پمپیران، الکتروژن، نوید موتور ، توان تک

نصب بوستر پمپ یا پمپهای فشار قوی با توجه به شرایط ساختمان و دبی مورد نیاز بهترین راهکار است. نصب صحیح پمپ و محل مناسب نصب نیز مهم است.

معمولا ترکیبی از پمپ کفکش برای انتقال به مخزن و پمپ سانتریفیوژ برای توزیع آب به باغ مناسب است.

برای انتخاب پمپ خانگی مناسب، ابتدا باید مقدار دبی (حجم آب مصرفی در هر دقیقه یا ساعت) و فشار مورد نیاز در محل نصب را مشخص کنید. همچنین تعداد مصرفکنندهها (تعداد شیرآلات، حمام، سرویس بهداشتی و …) و ارتفاع ساختمان یا تعداد طبقات در نظر گرفته شود.

خیر، پمپ جتی باید سر چاه نصب شود چون برای مکش نیاز به نزدیکی به منبع آب دارد. در داخل ساختمان امکان مکش وجود ندارد.

باید توان مناسب، مقاومت در برابر خوردگی و مواد شیمیایی، و قابلیت کار در فشار و دمای مشخص را داشته باشند. انتخاب دقیق بستگی به نوع سیال و شرایط کاری دارد.